Оптимизация параметров процесса шлифовки: ключевые эксперименты для повышения эффективности работы мельницы

Введение

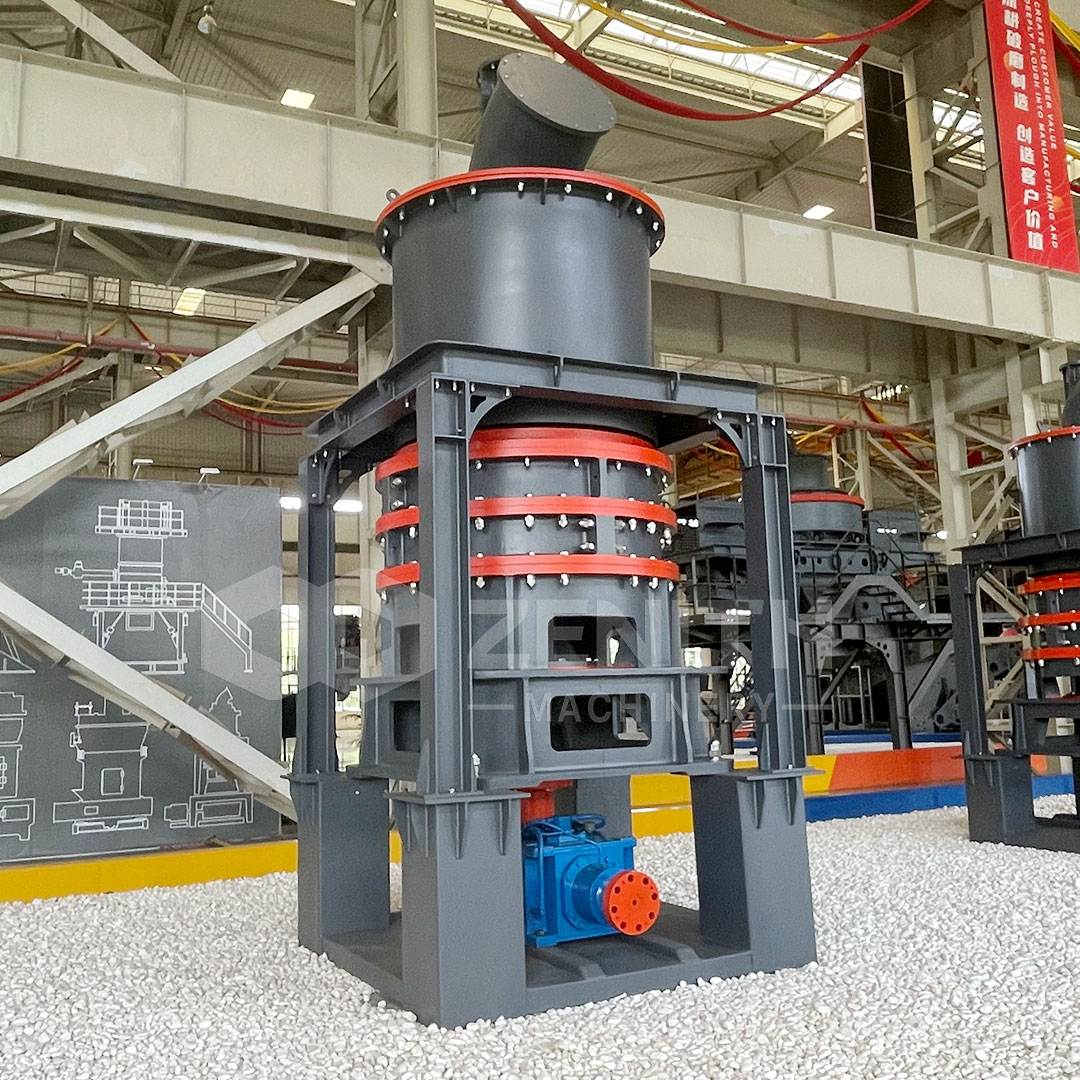

В горнодобывающей и перерабатывающей промышленности оптимизация параметров мельничного процесса крайне важна для повышения эффективности работы мельниц, снижения энергопотребления и улучшения качества продукции. В этой статье рассматриваются основные экспериментальные подходы к оптимизации процессов измельчения с акцентом на современные технологии мельничного оборудования. Как ведущий производитель оборудования для измельчения, компания ZENITH предлагает передовые решения, такие как…XZM Ультратонкий мельничный комбайниМельница серии MTW с трапециевидным жерновомЭти устройства включают в себя инновационные дизайнерские решения, направленные на максимизацию эффективности.

Важность оптимизации процессов

Измельчение материалов составляет примерно 50–70% от общего энергопотребления на заводах по переработке минералов. К ключевым параметрам, требующим оптимизации, относятся:

- Распределение размеров частиц кормовых материалов

- Скорость вращения мельницы и потребление энергии

- Выбор и загрузка средств для шлифования

- Плотность целлюлозы и реология

- Эффективность классификации

Экспериментальные методы оптимизации параметров

1. Метод проектирования экспериментов (Design of Experiments, DOE)

Министерство энергетики США (DOE) предоставляет систематический метод для одновременной оценки нескольких параметров. Приводится пример использования этого метода в рамках исследования, в котором применялся инструмент ZENITH.XZM Ультратонкий мельничный комплексДемонстрировано:

| Параметр | Оптимальный диапазон | Влияние на производительность |

|---|---|---|

| Давление при шлифовке | 8-12 МПа | Сокращение потребления энергии на 30% |

| Скорость работы классификатора | 120-180 об/мин | Контроль размера ±2 мкм |

2. Продвинутый анализ размера частиц

Современные анализаторы дифракции лазерного излучения помогают связать параметры работы мельниц с степенью тонкости получаемого продукта. Мельницы бренда ZENITH оснащены системой интегрированного контроля размера частиц:

- Поддержка в реальном времени для систем управления

- Автоматическая настройка скорости работы классификатора

- Ведение исторических данных для оптимизации процессов

Кейс-студия: Улучшение производительности треугольных мельниц серии MTW

Полевые испытания сМодель MTW215GБыло отмечено заметное улучшение благодаря оптимизации параметров:

- Уменьшение размера подачи данныхСокращение объема вводимых данных с 50 миллионов до 35 миллионов увеличило пропускную способность на 22%.

- Регулировка давления при шлифовкеОптимизированное давление пружины позволило увеличить срок службы деталей до 40%.

- Оптимизация потока воздухаИзменения в конструкции изогнутых дюймов позволили сократить потребление энергии на 18%.

Технологические преимущества компании ZENITH

Благодаря более чем 30 годам опыта в области исследований и разработок, компания ZENITH напрямую воплощает принципы оптимизации в проектирование мельниц:

XZM Ультратонкий Мельничный Аппарат: Основные Особенности

- Точный вертикальный турбинный сортировочный аппарат для сортировки мелких частиц

- Экономия энергии до 30% по сравнению с традиционными мельницами

- Контроль размера частиц D97 до 5 мкм

Основные характеристики серии MTW

- Коническая шестеренчатая передача с эффективностью 98%

- Шипка, устойчивая к износу, благодаря чему снижаются затраты на техническое обслуживание.

- Производственная мощность варьируется от 3 до 45 тонн в час.

Заключение

Систематическое оптимизирование параметров мельничного процесса позволяет значительно улучшить эффективность работы мельниц. Продвинутые решения ZENITH по мельничному оборудованию учитывают эти принципы на этапе проектирования, предоставляя операторам проверенные инструменты для максимизации производительности. Комбинация правильных экспериментальных методов и высокопроизводительного оборудования, такого как мельницы серий XZM и MTW, дает конкурентное преимущество в современных условиях переработки минеральных ресурсов.