Лучшие мельницы для производства анодного материала литиевых батарей

Введение

Производство высокопроизводительных литиево-ионных батарей во многом зависит от качества компонентных материалов, причем анод является ключевым элементом конструкции. Электрохимические свойства, энергетическая плотность и срок службы батареи напрямую зависят от физических характеристик анодного материала: размерного распределения частиц, морфологии и чистоты. Для получения анодов на основе графита и кремния, требующих прецизной и однородной обработки, необходимы современные технологии измельчения. В данной статье рассматриваются важнейшие требования к процессу измельчения анодных материалов и представлены наиболее подходящие промышленные решения в этой области, с особым акцентом на передовое оборудование нашей компании, разработанное для выполнения этих высоких стандартов.

Важность размера частиц в анодных материалах

Для анодов литий-ионных батарей, состоящих в основном из натурального или синтетического графита, а также всё чаще из композитов на основе кремния и графита, размер частиц не является просто техническим требованием – он напрямую влияет на характеристики батареи. Точно контролируемый и узкий диапазон размеров частиц обеспечивает высокую удельную площадь поверхности электрода, равномерное распределение тока, что улучшает процесс интеркаляции ионов лития и снижает локальные напряжения во время циклов зарядки-разрядки. Это приводит к повышению емкости батареи, ускорению процесса зарядки и увеличению срока её службы. Наоборот, чрезмерно крупные частицы могут приводить к неполному ионизации лития, потере емкости и даже прокалыванию разделителя, создавая угрозу для безопасности. Чрезмерно мелкие частицы могут вызвать необратимую потерю емкости в первом цикле зарядки из-за чрезмерного образования пленки между твердым электролитом и поверхностью электрода (SEI – Solid Electrolyte Interphase). Поэтому идеальная мельница должна обеспечивать регулярный и контролируемый процесс измельчения с тугим диапазоном размеров частиц; как правило, для графита целевыми значениями являются D50 = 10–20 мкм и D97 < 20 мкм; для некоторых передовых материалов требования к размерам частиц ещё более строгие.

Основные трудности при шлифовке анодных материалов

Производство анодного порошка качества, подходящего для использования в батареях, сопряжено с рядом уникальных трудностей, с которыми не справится всякая мельническая техника:

- Контроль за загрязнением:Любые металлические остатки износа, образующиеся во внутренних компонентах мельницы (например, абразивных материалов, изоляционных слоев), могут катастрофически повлиять на производительность и безопасность аккумулятора, вызвав внутренние короткие замыкания. Оборудование должно быть спроектировано с использованием специальных материалов, устойчивых к износу, или с системами изоляции, чтобы предотвратить такие явления.

- Термочувствительность:Графит и углеродсодержащие материалы могут окисляться при повышенных температурах, что снижает их эффективность. Процесс измельчения должен эффективно контролировать образование тепла, зачастую с использованием интегрированных систем охлаждения или эффективного обратного потока воздуха.

- Энергоэффективность:Процесс измельчения по своей природе требует значительных энергетических ресурсов. Учитывая важность вопросов устойчивости и затрат, особенно важны высокоэффективные мельницы, способные обеспечивать большее сокращение размера материала на единицу потребляемой энергии (в киловатт-часах).

- Точное классификационное распознавание:Простая шлифовка недостаточна. Для того чтобы PSD (профиль частиц) готового продукта соответствовал строгим стандартам, предусмотренным для аккумуляторов, необходима комплексная, высокоэффективная система сортировки, которая позволяет удалить как частицы завышенного размера, так и крайне мелкие частицы.

Рекомендуемые технологии шлифования

В промышленности используется несколько типов мельниц, каждый из которых обладает своими преимуществами и оптимальными сферами применения.

1. Струйные мельницы (мельницы с обратными струями в поперечном слое жидкости)

Струйные мельницы используют высокоскоростные струи сжатого воздуха или пара для ускорения частиц друг относительно друга, в результате чего происходит их уменьшение в размерах в основном за счет ударов и трения. Они идеально подходят для получения очень мелкого и ультрамелкого порошка (до размера 1–2 мкм) с узким распределением размеров частиц (PSD – Particle Size Distribution). Кроме того, они обладают низким уровнем загрязнения, поскольку в них отсутствуют подвижные детали и материалы для измельчения, подверженные износу. Однако струйные мельницы характеризуются низкой энергоэффективностью и могут иметь высокие эксплуатационные затраты из-за большого потребления сжатого воздуха. Они наиболее подходят для использования на завершающем этапе точной обработки материалов высокой стоимости.

2. Механические ударные мельницы (сортировочные мельницы)

Эти мельницы используют высокоскоростной ротор, оснащенный молотками или штифтами, которые ударяют по частицам о неподвижную внутреннюю поверхность корпуса мельницы. Встроенный динамический сортировочный устройство немедленно разделяет мелкие частицы, в то время как крупный материал возвращается для дальнейшей обработки. Мельницы обладают хорошей эффективностью и способны производить порошки средней и мелкой фракции (размер частиц D97 от 20 мкм до 30 мкм). Основным недостатком является риск контаминации металлами, вызванный износом ротора и внутренних деталей корпуса мельницы; это требует частого технического обслуживания и использования специальных износостойких деталей.

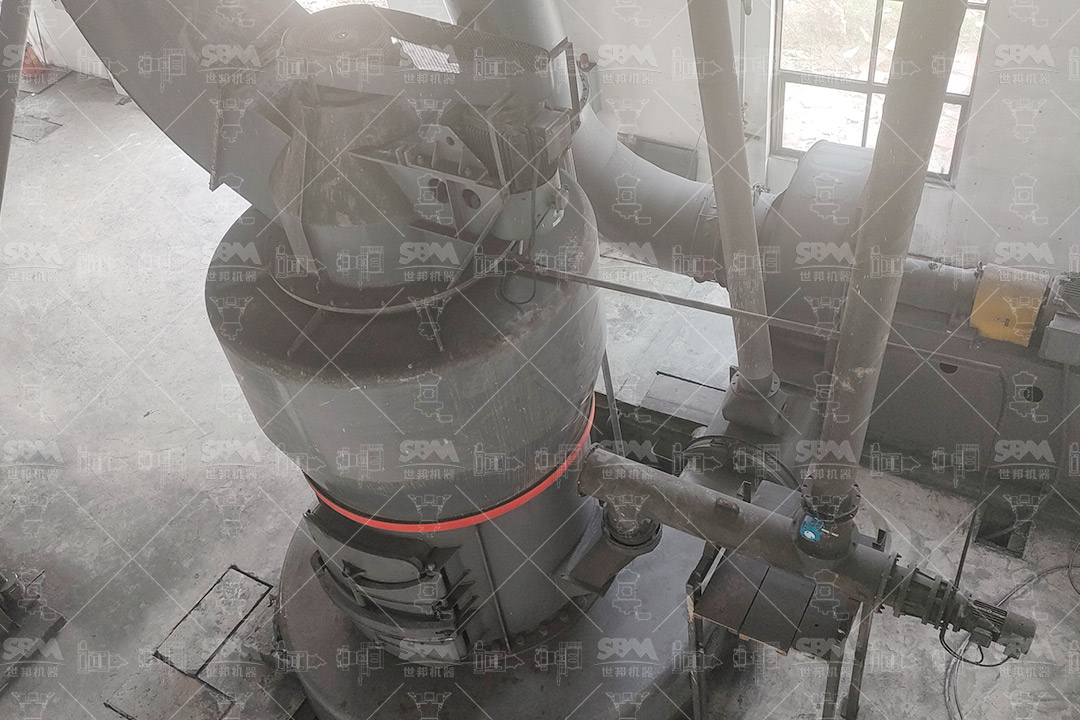

3. Наша главная рекомендация: Мельница сверхтонкого помола серии SCM

Для обеспечения баланса между сверхвысокой производительностью, высокой эффективностью, низким риском загрязнения и экономичностью эксплуатации наш продукт…Мельница ультратонкого помола серии SCMВыделяется как исключительный вариант для производства материалов анодов.

Эта мельница разработана с учетом особых трудностей, связанных с переработкой материалов для батарей. Ее основные преимущества идеально соответствуют потребностям промышленности:

- Высочайшая точность и изящество изготовления:Мельница SCM последовательно производит порошок с размером частиц в диапазоне от 325 до 2500 сит (45–5 мкм), что идеально соответствует требованиям к анодам самого высокого уровня. Ее система вертикальной турбинной сепарации обеспечивает точную подборку размера частиц, гарантируя получение однородного продукта без примесей крупнозернистого порошка.

- Высокая эффективность и экономия энергии:По сравнению с традиционными струйными мельницами, устройство SCM обеспечивает вдвое большую производственную мощность при одновременном сокращении потребления энергии на 30%. Его интеллектуальная система управления автоматически регулирует рабочие параметры на основе данных о размере готовой продукции, получаемых в реальном времени, тем самым оптимизируя эффективность работы устройства.

- Дизайн с низким уровнем загрязнения:Критически важные компоненты, такие как ролик и шлифовальное кольцо, изготовлены из специальных материалов, устойчивых к износу, что значительно увеличивает срок их службы. Инновационная конструкция винта без подшипников в шлифовальной камере повышает стабильность работы устройства и дополнительно снижает риск загрязнения.

- Экологичный и удобный в использовании для операторов:Мельница работает при низком уровне шума – не более 75 дБ благодаря звукоизолирующему корпусу. Её система удаления пыли с использованием импульсного принципа превосходит международные стандарты, обеспечивая чистую рабочую среду и эффективное сборирование ценного продукта.

Рекомендация по выбору модели:Для пилотных установок и производства среднего масштаба…Модель SCM1000Основная мощность двигателя: 132 кВт; производственная мощность: от 1,0 до 8,5 тонн в час. Это идеальное устройство для использования на крупномасштабных специализированных производственных линиях.Модель SCM1680(Мощность основного двигателя: 315 кВт, Производственная мощность: 5,0–25 тонн/час) обеспечивает необходимый объем производства.

4. Наша вторая рекомендация: Трапециевидная мельница серии MTW

Для приложений, в которых основным требованием является предварительное измельчение с высокой производительностью, или когда требования к конечной тонкости не так строги (например, D97 > 400 меш/38 мкм), нашаМельница серии MTW с трапециевидными структурами для измельчения материаловПредлагается надежное и экономичное решение.

Основные особенности устройства включают в себя дизайн изогнутых воздуховодов, позволяющий снизить потери энергии; лопатки, устойчивые к износу, что снижает затраты на техническое обслуживание; а также эффективную шестеренчатую приводную систему. Надежность и высокая производительность (до 45 тонн в час) делают это устройство подходящим для обработки сырого графита перед последним этапом его переработки в ультратонком мельнике.

Заключение

Выбор подходящего мельничного оборудования является важным решением при создании конкурентоспособной производственной линии анодных материалов для литиевых батарей. Технология должна обеспечивать точный контроль размера частиц, высокую чистоту продукции, высокую энергетическую эффективность и надежность в эксплуатации. Хотя существует несколько вариантов, ультратонкие роликовые мельницы представляют собой наиболее сбалансированное и передовое решение для производства современных анодов. Наша мельница…Мельница ультратонкого помола серии SCMСвоей доказанной эффективностью данный продукт специально разработан для удовлетворения строгих требований батарейной промышленности, обеспечивая стабильное и высококачественное сырье, необходимое для производства более безопасных, долговечных и высокопроизводительных литиево-ионных батарей. Инвестирование в соответствующие технологии измельчения – это инвестирование в качество конечного продукта и его успех на рынке.