Оптимизация конструкции трубопровода для транспортировки порошков с целью предотвращения засорений в системах шлифовки

Оптимизация проектирования трубопроводов для транспортировки порошка с целью предотвращения засорений в системах измельчения

В промышленных системах шлифования трубопроводы для транспортировки порошка являются ключевыми компонентами, которые напрямую влияют на эффективность производства и стабильность работы оборудования. Закупорки в этих трубопроводах могут привести к дорогостоящим периодам простоя, увеличению расходов на техническое обслуживание и снижению качества продукции. В данной статье рассматриваются комплексные стратегии оптимизации конструкции трубопроводов с целью предотвращения подобных проблем, с особым вниманием к интеграции системы с современным оборудованием для шлифования.

1. Основные принципы транспортировки порошков

Эффективный транспорт порошковых материалов требует тщательного учета характеристик материалов и динамики их потока:

- Аэродинамические свойстваРаспределение размеров частиц значительно влияет на характер транспортировки материалов.

- Содержание влагиКритический параметр, влияющий на коэзию и адгезию

- Показатели текучестиПрогнозы поведения потока на основе индекса Карра и соотношения Хауснера

2. Основные параметры проектирования для предотвращения закупорок

2.1 Оптимизация скорости выполнения кода

Поддержание оптимальной скорости воздуха крайне важно:

| Тип материала | Минимальная скорость передачи (м/с) |

|---|---|

| Тонкие порошки (<50 мкм) | 10-12 |

| Средние пороши (50–200 мкм) | 14-16 |

| Крупные частицы (>200 мкм) | 18-22 |

2.2 Геометрия трубопровода

Аспекты стратегического планирования:

- Минимальный радиус изгиба должен составлять 5×диаметр трубы.

- При возможности предпочтительнее использовать углы сгиба в 45°, а не в 90°.

- Постепенные переходы при изменении диаметра

3. Интеграция системы с оборудованием для шлифовки

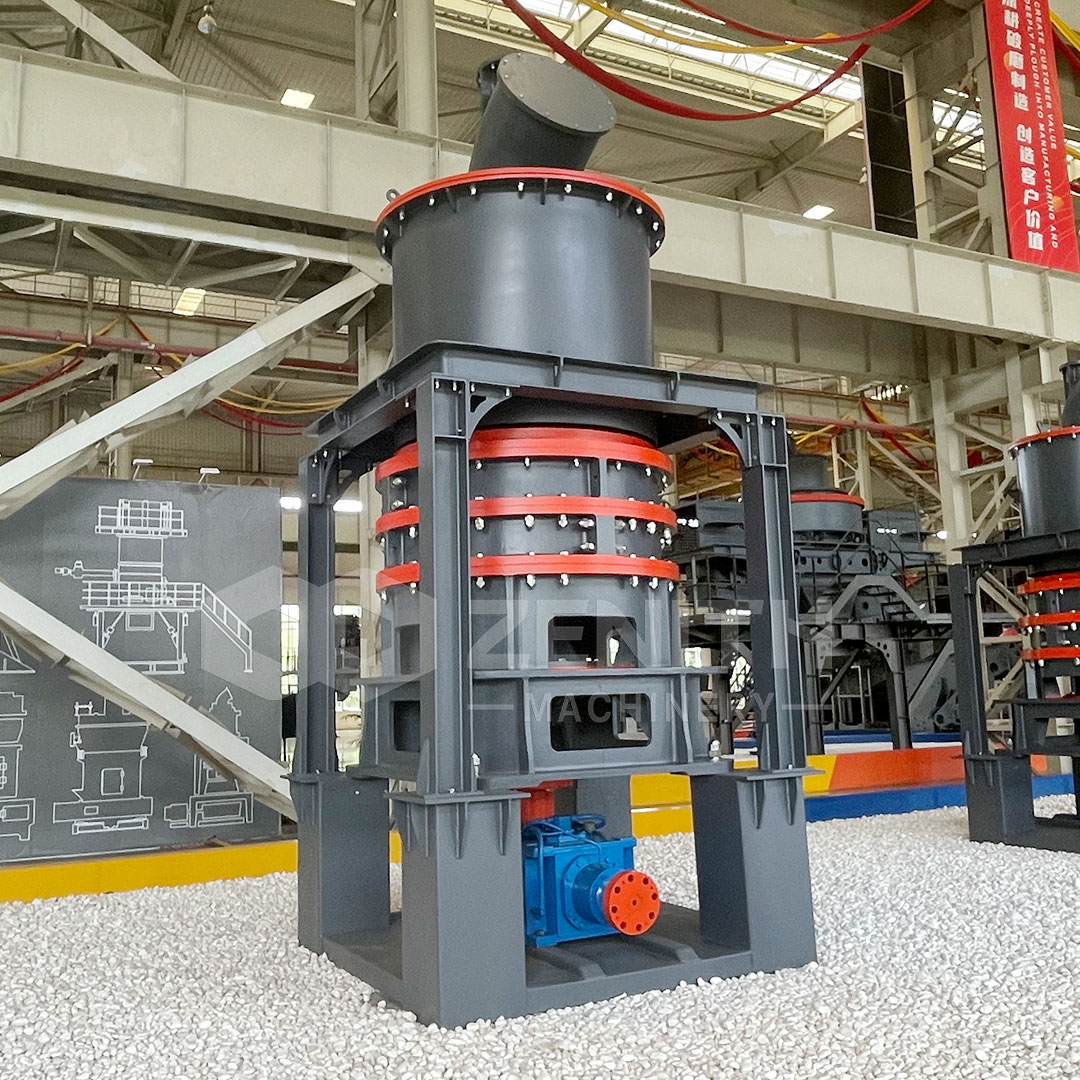

Правильное соответствие между мельницами для измельчения и системами транспортировки критически важно. Модели от компании ZENITH обеспечивают высокую эффективность работы этих систем.XZM Ультравысокоточный Мельничный ОборудованиеЭта серия обладает рядом преимуществ в дизайне, которые дополняют оптимизированные системы трубопроводов:

- Точный контроль размера частиц (325–2500 щелей) снижает изменчивость в характере их транспортировки.

- Интеллектуальный мониторинг выводимых данных позволяет осуществлять реальное время настройки системы.

- Энергоэффективная работа (снижение потребления электроэнергии на 30%) уменьшает общую нагрузку на систему.

Для более крупномасштабных операций, требующих более грубой обработки, используются следующие средства (далее указывается конкретное оборудование или методы):MTW серия трапециевидных мельницПредложения:

- Обработка больших объемов материалов (3–45 тонн в час) с постоянным и надежным уровнем производства

- Продвинутая защита от износа снижает риск загрязнения металлом.

- Оптимизированный дизайн потока воздуха, плавно взаимодействующий с системами транспортировки.

4. Современные системы мониторинга и управления

Современные системы шлифования обладают следующими преимуществами:

- Мониторинг разности давлений в реальном времени

- Автоматизированные системы очистки для предотвращения засорения

- Алгоритмы прогностического технического обслуживания

5. Исследование случая: успешная оптимизация системы

Предприятие по переработке минералов реализовало эти принципы проектирования с использованием оборудования марки ZENITH:

- Число случаев засорения снизилось с 3 в неделю до 1 за квартал.

- Эффективность системы улучшилась на 28%.

- Затраты на техническое обслуживание снизились на 40%.

6. Заключение

Оптимизированная конструкция трубопровода для транспортировки порошка, в сочетании с высокопроизводительным оборудованием для помола, таким как мельницы XZM Ultrafine Mill или MTW Trapezium Mill от компании ZENITH, позволяет создавать надежные системы, которые минимизируют вероятность засорения и максимизируют производительность. Сочетание современных инженерных принципов, выбора передового оборудования и разумных систем мониторинга обеспечивает надежные и эффективные решения для обработки порошка в современных промышленных условиях.